导航

连续流微反应器CBD行业

CBD具有多种药理活性,包括抗炎、抗氧化、神经保护等作用。它在医疗、化妆品和食品等领域有广泛的应用。远怀为客户开发的完整CBD的生产流程解决方案是一个结合了连续流微反应器合成和分子蒸馏或精馏提纯的高效工艺。在合成阶段,微反应器的先进技术确保了反应的快速进行和产物的高收率和选择性,同时降低了副产物的生成。随后的提纯阶段,利用分子蒸馏或精馏技术的应用,针对热敏性CBD进行低温高效分离,确保了最终产品的高纯度和质量。这一连贯的生产过程不仅提高了生产效率,还保证了CBD产品的一致性和可靠性,满足了医药和保健品行业的高标准要求。

连续流微反应器CBD行业

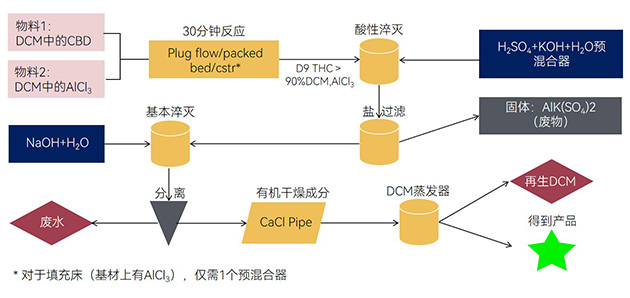

1. 前处理:将AlCl3溶解于DCM(二氯甲烷)溶剂中,制备成悬浊液,并将CBD溶解于DCM,作为反应物料。

2. 动态微反应器中的化学反应:悬浊液进入动态微反应器,在控制的温度和压力条件下进行化学反应,以防止DCM沸腾及抑制副反应的发生。

3. 酸性淬灭:反应完成后,为防止形成氢氧化铝/氧化物,迅速将反应混合物与预先混合的H2SO4(硫酸)和KOH(氢氧化钾)酸性淬灭剂在盘式微反应器中进行淬灭。

4. 固液分离:通过远怀离心机对淬灭后的反应产物进行固液分离,得到固体废物AIK(SO4)2(硫酸铝钾)和含有CBD的溶液。

5. 基本淬灭和相分离:向液体相中加入氢氧化钠(NaOH)溶液,在三级微反应器中进行基本淬灭,以中和残留酸并促进有机相和水相的分离。工艺流程描述

6. 洗涤:依次用水洗涤、NaHCO3 洗涤、NaCl 洗涤和最终水洗涤以净化有机相。

7. 后处理:对有机相进行干燥处理,通过活性炭过滤以去除催化剂残留物并避免蒸馏过程中发生异构化。

8. 溶剂回收和产品纯化:利用薄膜蒸发器和分子蒸馏设备将DCM蒸发,得到纯净的delta-9 THC产品。蒸发回收的DCM经过适当的处理后可以循环使用,实现资源的高效利用。

9. 产品质量控制:在整个生产过程中,通过在线监测对关键质量属性进行实时监控,确保产品符合预定的规格和标准。

通过这一连续的工艺流程,CBD的生产不仅提高了生产效率和产品收率,高转化率至 delta-9 THC,同时最小化 delta-8 THC 形成,还确保了产品的质量和环境的可持续性,符合现代化工生产的绿色化学原则。

优点:

反应器内体积小,持液量10~1000ml;

比表面积大,传递速率高,接触时间短,副产物少;

通量高,微反应器通量≥10L/min;

安全性高,大量热量也可以及时移走,保证反应温度维持在设定范围以内,最大程度上减少了事故可能性;

可实现固-液反应,物料混合均匀,可通过直径<0.1mm的颗粒、粉末,真正实现完全反应。 不锈钢316L材质,耐酸碱,耐腐蚀,可选碳化硅、哈氏合金、玻璃等材质;

流量稳定,波动性≤0.1%(纯水测试);

使用温度范围-70℃~200℃(选配300℃);

工作压力高,碳化硅及玻璃材质可达2.0MPa,不锈钢或其他金属高达10MPa;

客户案例

相关产品